مقدمه ای بر فولادهای ضد زنگ داپلکس

فولادهای ضدزنگ داپلکس یا دوبلکس از جمله خاصترین فولادها در بازار محسوب میشوند. پرسشی که برای برخی از کاربران به میان میآید آن است که فولاد داپلکس چیست؟

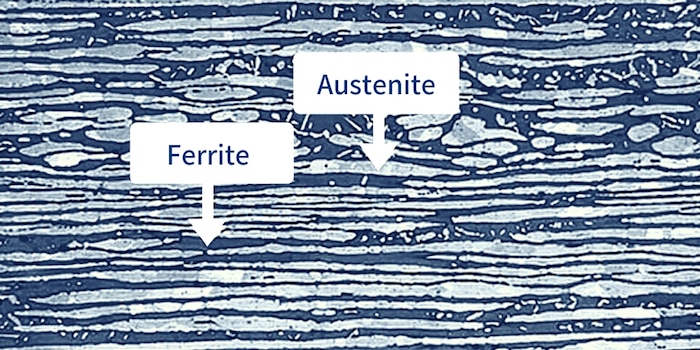

در پاسخ به این پرسش باید بگوییم فولادهای ضدزنگ داپلکس با داشتن ساختار دوفازی دارای مهمترین ویژگیهای فولادهای آستنیتی و فریتی بطور همزمان هستند.

در واقع این آلیاژها دارای ویژگیهای مطلوب این دو نوع فولاد هستند؛ در حالی که کمترین ویژگیهای منفی ازاین دو نوع فولاد به ارث ببرند، در ضمن به نسبت قیمت بسیار زیادی هم ندارند.

اگرچه فولادهای داپلکس دارای ویژگیهای بسیار مطلوبی هستند، اما انتخاب هر نوع فولادی باید باتوجهبه کاربرد مدنظر شما صورت بگیرد.

فولاد داپلکس چه محصولی است؟

اگر میپرسید دلیل نامگذاری این محصول به نام فولاد داپلکس چیست، باید گفت که این نام به دلیل وجود ساختار دو فازی این نوع از استیل به آنها داده شده است.

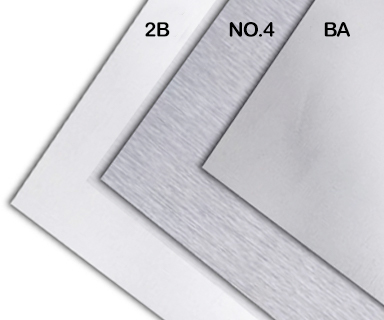

ساختار کلی این آلیاژها بطور تقریبی از پنجاه درصد آستنیت و پنجاه درصد فریت تشکیل میشود. همین ترکیب موجب میشود فولاد زنگ نزن داپلکس دارای خواص مطلوب هر دوی این نوع آلیاژها باشد و در عین حال حداقل نقاط ضعف را نیز به همراه دارد. فولادهای ضد زنگ داپلکس دارای گریدها و ترکیبات متالورژیکی متفاوتی هستند.

مهمترین عناصر موجود در این آلیاژها عبارتاند از:

کربن

منگنز

سیلیکون

کروم

نیکل

فسفر

گوگرد

همچنین ممکن است از مولیبدن، نیتروژن و مس برای تأثیرگذاری بیشتر بر ویژگیهای فنی آلیاژ نهایی نیز استفاده شود.

تاریخچه استفاده از این محصولات

مفهوم فولادهای ضد زنگ داپلکس در اوایل دهه بیست میلادی مطرح شد، اما تولید اولین نمونه از آنها مربوط به اوایل دهه سی میلادی است. در آن سالها این آلیاژها دارای کربن بالایی بودند؛ به همین دلیل مصرف آنها تنها به ریختهگری و موارد ویژهای اختصاص داشت.

در پایان دهه شصت میلادی روشهای جدید کربن زدایی برای تولید این آلیاژها ابداع شدند. این روشها باعث شدند تا استیل کم کربن با محتوای کروم و نیکل بالا ایجاد کنند و در عین حال ساختار فریت و آستنیت را متعادل نمایند.

این اقدامات باعث شد میزان عملکرد کلی محصولات بهتر شود و نقاط ضعف آنها به طرز چشمگیری کاهش یابد. استنلس استیل داپلکس امروزی مثل 2205 نیز دقیقاً با همان روشها به تولید میرسند.

این آلیاژ که در اواسط دهه 1970 مطرح شد، امروزه همچنان محبوب است و مقاومت در برابر خوردگی را نسبت به گریدهای معمولی فولاد زنگ نزن آستنیتی مانند 304 و 316 ارائه میدهد. امروزه فروش فولاد داپلکس بیشتر مورد توجه قرار گرفته است.

مهمترین مزایای فولاد ضدزنگ داپلکس

اگرچه این فولاد بخش کمی از بازار کلی فولاد در جهان را به خود اختصاص داده است، اما در مقایسه با فولادهای ضد زنگ آستینی سنتی و فولادهای ضد زنگ فریتی مزایای بیشتری دارد.

استحکام بیشتر

یکی از مهمترین مزایای این نوع محصولات استحکام و خواص مکانیکی بسیار بیشتری است که نسبت به فولادهای ضد زنگ فریتی و آستنیتی دارند.

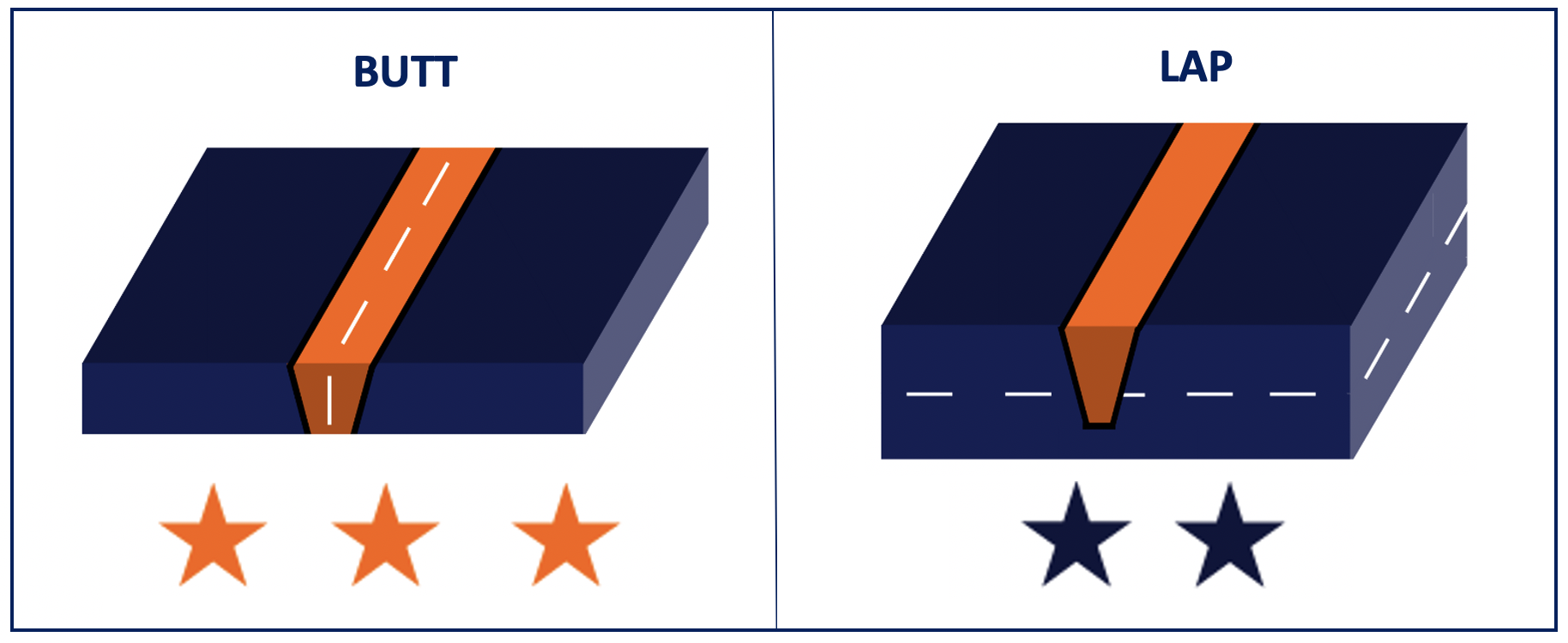

برخی از گریدهای داپلکس تا دو برابر فولادهای ضد زنگ آستنیتی و فریتی قویتر هستند. شایانذکر است که جوشکاری فولاد داپلکس نیز با توجه به شرایط کاری و محیط صورت میگیرد. پس از جوشکاری برای حفظ خواص فولادهای داپلکس، حتماً باید برای تثبیت جوش، آن را تحت یک عملیات حرارتی قرار داد.

چقرمگی و شکلپذیری بسیار مناسب

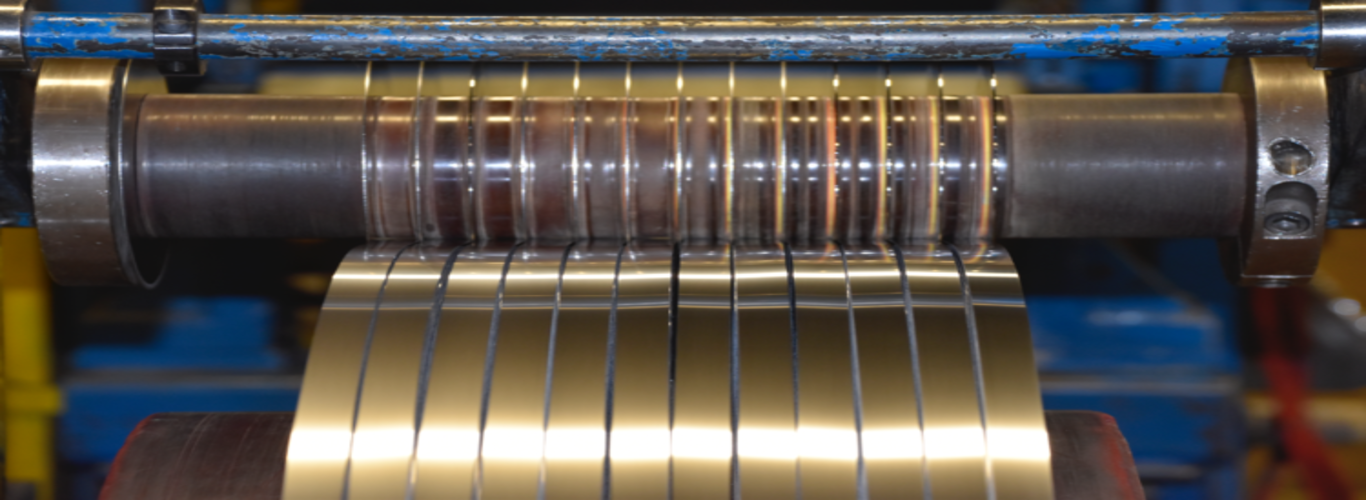

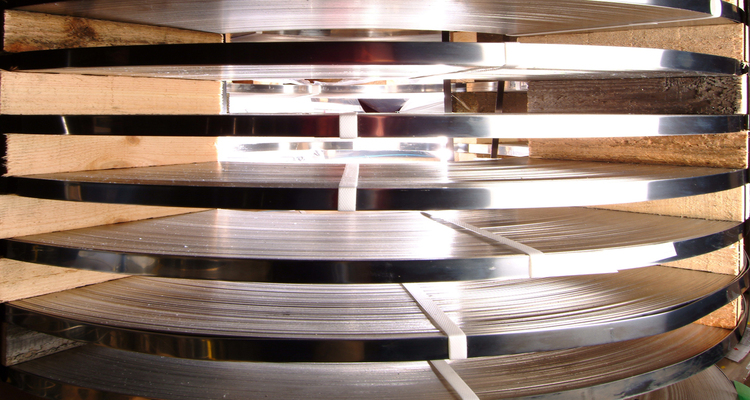

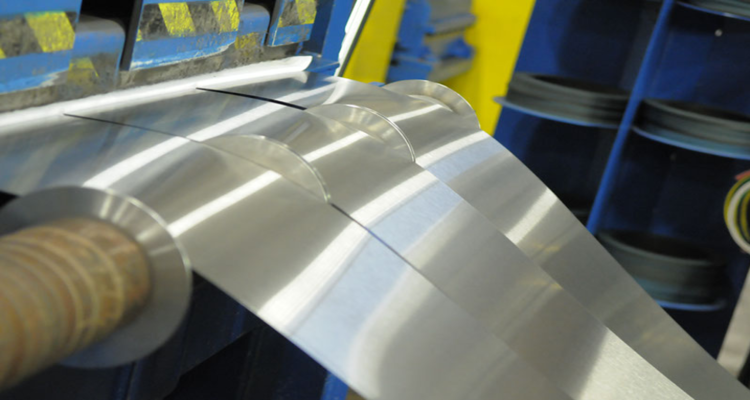

میزان چقرمگی و شکلپذیری فولاد ضد زنگ داپلکس نسبت به فولادهای فریتی بسیار مناسبتر است. دلیل این امر را میتوان به ساختار و نحوه تولید این محصولات مرتبط دانست؛ بنابراین اگر به دنبال آلیاژی هستید که تحت فرآیندهای مختلف ساخت و تولید مانند خمکاری، ماشینکاری، برش، پرسکاری و نورد قابلیت داشته باشد ، این الیاژها یک گزینه عالی برای شما خواهند بود.

مقاومت بالا در برابر خوردگی

این آلیاژها دارای مقاومت قابل مقایسه یا بهتر در برابر خوردگی (نسبت به گریدهای آستنیتی معمولی) هستند. با افزودن مقداری نیتروژن، مولیبدن و کروم میتوان این میزان مقاومت در برابر خوردگی را حتی بهتر نمود و مقاومت به خوردگی ترکیبی شامل خوردگی شکافی و خوردگی حفرهای کلریدی را نیز افزایش داد.

قیمت مناسب

این آلیاژها اگرچه تمام مزایای مدنظر را دارهند، اما در ساختار خود معمولاً از نیکل و مولیبدن بسیار کمی برخوردار هستند. همین امر منجر به آن شده که قیمت کلی این آلیاژها کمتر از مواردی همچون گریدهای آستنیتی با نیکل بالا باشد. علاوه بر این، طول عمر این محصولات بهشدت بالا است (به دلیل مقاومت مناسب در برابر انواع خوردگی).

از طرف دیگر استحکام و خواص مکانیکی بالای آنها به این معنی است که بسیاری از قطعات ساخته شده با استفاده از زنگ نزن داپلکس می توانند نازک تر از همتایان آستنیتی خود باشند و بدیهی است که هزینه متریال کمتری خواهند داشت.

مهمترین کاربردهای فولاد ضدزنگ داپلکس

بهطورکلی باید گفت که از آلیاژهای داپلکس به دلیل مقاومت به خوردگی بسیار بالا، قیمت مناسب و استحکام عالی در صنایع مختلفی استفاده میشود.

برخی از مهمترین کاربردهای این محصولات و بهطورکلی میلگردهای ضد زنگ داپلکس عبارتاند از:

عملیات دریایی و ساحلی مانند حفاری نفت، نمک زدایی، تصفیه آب و سایر عملیات صنعتی

ورق استیل مخازن آب گرم

فراوریهای شیمیایی

حفاری نفت

تولید خمیر و کاغذ

ساخت و ساز در شرایط خاص

نمکزدایی و تصفیه آب

مخازن تخمیر و فراوری

تجهیزات کنترل آلودگی

قطعات مربوط به فناوریهای نظامی دریایی

.