ورق استیل نظیر ورق استیل 304، ورق استیل 316 و غیره که در درجه اول به دلیل مقاومت در برابر خوردگی آن شناخته شده اند، در طیف گسترده ای از کاربردها استفاده می شوند

مقدمه

ورق استیل نظیر ورق استیل 304، ورق استیل 316 و غیره که در درجه اول به دلیل مقاومت در برابر خوردگی آن شناخته شده اند، در طیف گسترده ای از کاربردها استفاده می شوند. طیف متنوع درجه ها به آن اجازه می دهد تا کاربردهای مختلفی را در بسیاری از صنایع مختلف در خود جای دهد.

در این مقاله 7 نکته وجود دارد که باید هنگام انتخاب نوع ورق استیل در نظر گرفته شود که در ذیل به آن اشاره شده است:

- آیا باید شکل پذیری خوبی داشته باشد؟

- آیا نیاز به جوش دارد؟

- آیا نیاز به ماشین کاری دارد؟

- چه مقدار و چه نوع مقاومت در برابر خوردگی مورد نظر است؟

- آیا نیاز به عملیات حرارتی دارد؟

- الزامات استحکام چیست؟

اگر نوع کاربرد به شکل پذیری خوب نیاز دارد، می بایست از گروه مارتنزیتی فولادهای زنگ نزن خودداری کرد. یک گرید آستنیتی مانند ورق استیل 304 یا یک گرید فریتی مانند ورق استیل430 را می توان انتخاب کرد. فولادهای زنگ نزن مارتنزیتی مانند ورق استیل410 معمولاً شکننده هستند و به راحتی شکل پذیر نیستند. فولادهای زنگ نزن آستنیتی معمولاً بهترین انتخاب در مورد فولادهای زنگ نزن شکل پذیر هستند.

آیا ورق استیل نیاز به جوشکاری دارد؟

جوشکاری ورق استیل بسیار متفاوت از جوشکاری فولاد کربنی است و می تواند منجر به مشکلاتی مانند خوردگی بین دانه ای، ترک داغ و ترک خوردگی ناشی از تنش شود. جوشپذیرترین فولادهای زنگ نزن معمولاً در گروه آستنیتی قرار دارند. هنگام جوشکاری فولادهای زنگ نزن آستنیتی باید از گریدهایی مانند L304 یا 347 استفاده شود. درجه L304 دارای کربن کمتری است در حالی که 347 دارای تثبیت کننده های نیوبیم است که به جلوگیری از خوردگی بین دانه ای کمک می کند. ورق های استیل فریتی مانند ورق استیل 430 یا ورق استیل 439 نیز مانند فولادهای زنگ نزن دوبلکس به راحتی قابل جوش هستند. ورق استیل مارتنزیتی به طور کلی برای جوشکاری مناسب نیست، با این حال، برخی از گریدهای ورق استیل مارتنزیتی با مقادیر کمتر کربن را می توان جوش داد. در فولادهای زنگ نزن سخت شده با رسوب، باید مراقب بود که خواص مکانیکی اولیه در طول فرآیند جوشکاری به خطر نیفتد.

آیا ورق استیل نیاز به ماشین کاری دارد؟

در صورت نیاز به ماشینکاری، هنگام کار با ورق استیل باید ملاحظات خاصی در نظر گرفته شود. بیشتر گریدهای ورق استیل را می توان ماشین کاری کرد، با این حال، ورق استیل بسیار مستعد کار سخت شدن است. فرآیند ماشینکاری باید بهینه شود تا با سرعتی کار کند که به کاهش این مشکل کمک کند و ابزارهای مورد استفاده برای ماشینکاری نیز باید در شرایط کاری خوب نگهداری شوند. مشابه فولادهای کربنی، گوگرد را می توان برای افزایش ماشینکاری اضافه کرد. ورق استیل 303 نمونه ای از این موارد است. شباهت زیادی به ورق استیل 304 دارد با این تفاوت که برای ماشین کاری به آن گوگرد اضافه شده است. ورق استیل 416 نمونه ای از ورق استیل فریتی با گوگرد اضافه شده است.

چه مقدار و چه نوع مقاومت در برابر خوردگی مورد نظر است؟

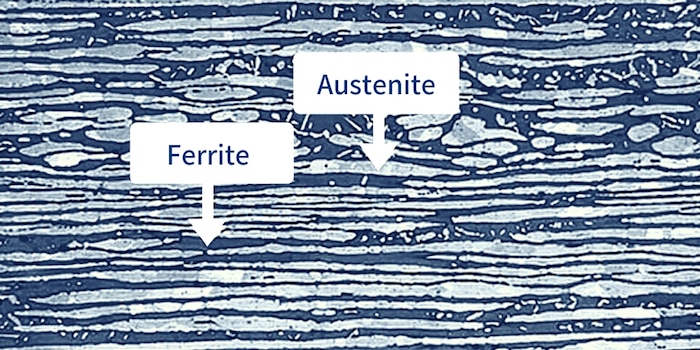

ورق استیل معمولاً به دلیل خواص مقاوم در برابر خوردگی آن انتخاب می شود، اما مهم است که بدانید که گریدهای مختلف مقادیر متفاوتی از مقاومت در برابر خوردگی را ارائه می دهند. ورق های استیل آستنیتی به دلیل داشتن مقادیر بالای کروم به طور کلی بیشترین مقاومت در برابر خوردگی را دارند. این باعث می شود که ورق استیل 304 یک انتخابی عالی برای زمانی باشد که مقاومت در برابر خوردگی مهم است. ورق استیل 316 مشابه ورق استیل 304 است، اما دارای مولیبدن به عنوان بخشی از ترکیب شیمیایی آن است که مقاومت به خوردگی آن را بیشتر می کند. فولادهای زنگ نزن فریتی و مارتنزیتی به طور کلی مقرون به صرفه تر از فولاد زنگ نزن آستنیتی هستند زیرا نیکل کمتر و گاهی اوقات کروم کمتری نسبت به فولادهای زنگ نزن آستنیتی دارند که می تواند منجر به کاهش مقاومت در برابر خوردگی شود. فولادهای زنگ نزن دوبلکس را می توان برای جلوگیری از ترک خوردگی ناشی از تنش ناشی از فولادهای زنگ نزن آستنیتی استفاده کرد.

آیا فولاد ضد زنگ نیاز به عملیات حرارتی دارد؟

اگر قرار است ورق استیل تحت عملیات حرارتی قرار گیرد، مهم است که بدانیم گریدهای مختلف آن چگونه می توانند تحت تأثیر قرار گیرند. در بیشتر موارد، فولادهای زنگ نزن آستنیتی و فولادهای زنگ نزن فریتی هنگام عملیات حرارتی غیر قابل سخت شدن هستند. ورق های استیل قابل عملیات حرارتی معمولاً مارتنزیتی یا سخت شده در اثر رسوب می باشند که نمونه هایی از این موارد به ترتیب گرید C440 و PH 17-4 را می توان نام برد.

استحکام مورد نیاز ورق استیل چیست؟

استحکام بسیار بالایی را می توان با ورق استیل مارتنزیتی مانند گرید C440 و ورق استیل سخت شده مانند گریدهای 17-4 PH و 15-5 PH بدست آورد. ورق های استیل آستنیتی، مانند ورق استیل 316، می توانند استحکام بالایی نیز داشته باشند، البته نه به اندازه گریدهای مارتنزیتی. ورق استیل آستنیتی همچنین دارای نیکل بیشتری نسبت به فولادهای زنگ نزن دیگر هستند، بنابراین گریدی مانند 316 چقرمگی و شکل پذیری بیشتری نسبت به ورق استیل فریتی و مارتنزیتی خواهد داشت. ورق های استیل دوبلکس می توانند خواص فولاد ضد زنگ فریتی را ارائه دهند در حالی که همچنان شکل پذیری و چقرمگی نزدیک به فولادهای زنگ نزن آستنیتی را حفظ می کنند.

گردآورنده: سید رحیم کیاحسینی

.