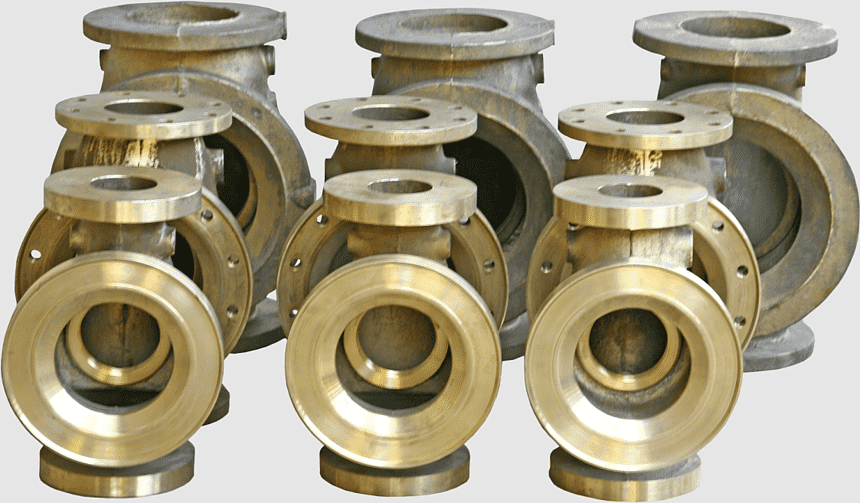

ریخته گری فسفر برنز

ریخته گری فسفر برنز در صنعت و کارخانجات همانند ریخته گری دیگر فلزات و آلیاژ ها بسیار تاثیر گذار است.

آلیاژ فسفر برنز یکی از آلیاژ های مهم مس است که در آن 5/0 تا 11 درصد وزنی قلع و 0/01 تا 0/35 درصد وزنی فسفر وجود دارد.

در حقیقت، وجود قلع سبب مقاومت به خوردگی و استحکام بالاتر و همچنین فسفر نیز سبب افزایش مقاومت به سایش می شود.

در سال های اخیر با بهره گیری از دستگاه های ریخته گری مدرن، ذوب فلزات و نتیجتا ریخته گری فسفر برنز نسبت به گذشته ساده تر شده است.

امروزه می توان ریخته گری فسفر برنز را با بهترین شکل ممکن انجام داد. ریخته گری فسفر برنز روشی است که با آن می توان مقاطعی را از این آلیاژ تولید کرد که به صورت فابریک در دسترس نیستند.

برای آشنایی با ریخته گری فسفر برنز بهتر است در مورد این آلیاژ آشنایی بیشتری حاصل شود.

فسفر برنز

فسفر نام یکی از عناصر جدول تناوبی بوده و برنز نیز نام یک آلیاژ است. اما ممکن است این سوال به وجود آید که فسفر برنز چیست. برای پاسخ به این سوال اطلاع از ویژگی های فسفر و ترکیبات سازنده آن و نحوه تشکیل این آلیاژ بسیار مهم است.

آلیاژ فسفر برنز به دلیل ویژگی های فنی مناسبی که دارد برای تولد انواع پیچ و مهره و پروانه کشتی یا انواع فنر ها به کار می رود.

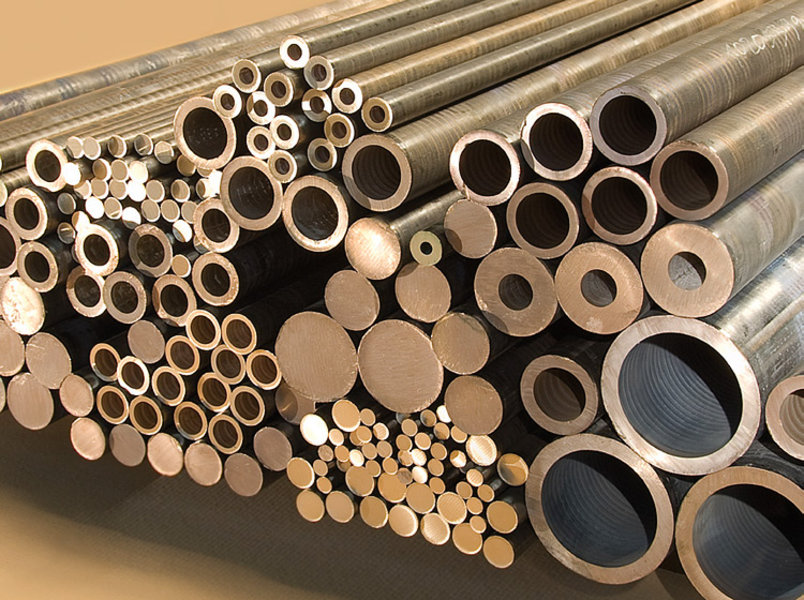

ریخته گری فسفر برنز در اشکال و طراحی های مختلف بسته به نوع کاربردی که دارد صورت می گیرد. اما در بسیاری از موارد، ریخته گری فسفر برنز به منظور تولید لوله ها و مقاطع گرد استفاده می شود.

همچنین قطعات فسفر برنز می توانند به صورت چهارگوش و ورقی نیز تهیه شوند. ورق هایی که با استفاده از ریخته گری فسفر برنز ساخته می شوند توانایی استفاده در دمای بالا را دارند. زیرا در این دماها فسفر برنز می تواند خواص مکانیکی خود را حفظ کرده و اصطلاحا پایداری حرارتی دارد.

آلیاژ فسفر برنز

ریخته گری فسفر برنز همانطور که پیش تر اشاره شد با استفاده از ترکیب قلع، مس و فسفر صورت می گیرد. در حقیقت، شیوه عرضه آلیاژ فسفر برنز در بازار به صورت های مختلف است.

برای مثال می توان به ورق آلیاژ فسفر برنز ، میله آلیاژ فسفر برنز و سیم یا شمش آلیاژ فسفر برنز اشاره کرد. از قطعات تولید شده با روش ریخته گری فسفر برنز در تهیه ابزارآلاتی همچون سوپاپ، محور، چرخ دنده، واشر فلزی و غیره استفاده می شود.

نکته ی مهمی که در بحث ریخته گری فسفر برنز وجود دارد تفاوت این آلیاژ با برنج است. این دو آلیاژ هر دو آلیاژ هایی از مس بوده که خاصیت اصلی خود را از مس می گیرند. ریخته گری این دو آلیاژ نیز شبیه به هم است.

در حقیقت، برنج از ترکیب مس و زینک تشکیل می شود و رنگ آن زرد تیره است. اما از آنجایی که فسفر طلایی مایل به قرمز است، رنگ فسفر برنز نیز به این رنگ تمایل بیشتری دارد.

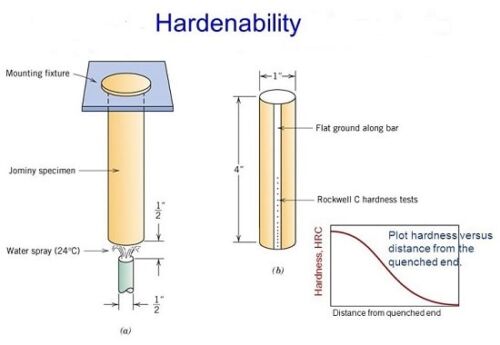

همچنین فسفر برنز دارای نقطه ذوب بالاتری نسبت به برنج بوده و از طرفی مقاومت، استحکام و سختی بالاتری نیز دارد.

اما برنج خاصیت چکش خواری مناسب تری دارد که همین موضوع سبب کاربرد بیشتر برنج شده است. علاوه بر آن، بازیافت برنج نیز ساده بوده و به راحتی می توان آن را به چرخه تولید بازگرداند.

ویژگی های فسفر برنز

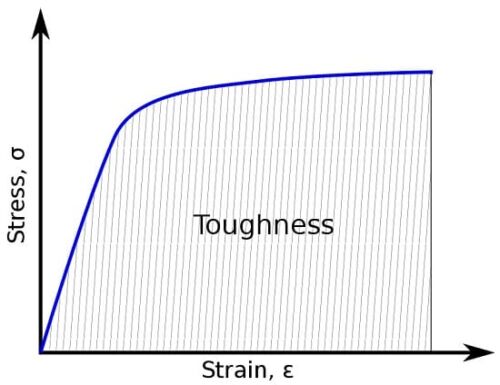

فسفر برنز فلزی استثنایی بوده که دارای استحکام و برجهندگی (resilience) بالایی می باشد. این موضوع آن را مناسب برای ساخت قطعاتی می کند که لازم است مقاومت به خستگی، سایش و خوردگی بالایی داشته باشند.

در زیر به صورت تیتروار به چند مورد از ویژگی های منحصر به فرد این آلیاژ اشاره می شود.

مقاومت به خستگی و خوردگی بسیار خوب، رسانایی الکتریکی خوب، استحکام بالا، ضریب سایش پایین و الاستیسیته بسیار عالی چند نمونه از خواص این آلیاژ هستند.

انواع ریخته گری فسفر برنز

روش ها و تکنیک های بسیار موثری برای ریخته گری فسفر برنز و ساخت قطعات فسفر برنز وجود دارد. به منظور ریخته گری فسفر برنز از فرایند هایی مثل ریخته گری سرد، ریخته گری فسفر برنز به روش ماسه ای و ریخته گری فسفر برنز در قالب دائمی یا موقت استفاده می شود.

برای ریخته گری فسفر برنز ، از مس، فسفر و قلع با درصد های مختلف استفاده می شود. اما باید توجه کرد که در بیشتر موارد، درصد ها با توجه به الزامات فرآیند تولید، متغیر هستند. همچنین، افزایش مقدار فسفر سبب به وجود اومدن انواع مختلفی از این آلیاژ می شود.

در ریخته گری فسفر برنز ، عامل اکسید کننده ای که در زمان ذوب افزوده می شود همان فسفر است. از فسفر به دلایل مختلفی از جمله مقاومت بالا، ضریب اصطکاک کم، ریزدانه سازی، افزایش استحکام، بهبود سیالیت فلز مذاب و بهبود قابلیت ریخته گری استقاده می شود.

کاربرد ریخته گری فسفر برنز

به دلیل خواص و ویزگی های منحصر به فرد آلیاژ فسفر برنز، کاربرد های این فلز نیز بسیار زیاد است. در حقیقت، از ریخته گری فسفر برنز هم در کاربرد صنعتی و هم برای کاربرد تفریحی و آموزشی استفاده می شود.

به طور کلی کاربرد ریخته گری فسفر برنز در مواردی مثل کاربرد های صنعتی، حمل و نقل، سوخت های هسته ای، کامپیوتر و آلات موسیقی تقسیم بندی می شود.

کاربرد های صنعتی فسفر برنز

فسفر برنز علاوه بر خواص مکانیکی خوب، دارای خواص فیزیکی خوب مثل هدایت الکتریکی قابل قبول نیز می باشد. به همین دلیل آلیاژ فسفر برنز در طیف گسترده ای از اشکال تولید می شود.

برای مثال می توان به سیم هایی اشاره کرد که در تماس با برق هستند. همچنین باید توجه کرد که این آلیاژ از آلیاژ هایی مثل مس برلیم (برنز برلیم) بسیار ارزان تر است.

در دیگر کاربرد های صنعتی، از ریخته گری فسفر برنز در تولید لوازم برقی مثل قطعات رله کنتاکت و کنتاکت قطع کننده مدار استفاده می شود. به دلیل اینکه فسفر برنز به صرفه بوده و استحکام بالایی نیز دارد، می توان از آن برای تولید گیره های فیوز نیز استفاده کرد.

از دیگر کاربرد های صنعتی ریخته گری فسفر برنز ، ساخت اقلام ساده مثل فنر و سیم است. فنر های ساخته شده از این ماده می توانند بار های کم یا متوسط را تحمل کرده و در این کاربرد ها ایده آل هستند.

استفاده از محصولات تولید شده به روش ریخته گری فسفر برنز ، به دلیل مقاومت به خستگی بالا، در دراز مدت مفید و قابل اعتماد است.

یکی دیگر از کاربرد های این آلیاژ در تولید گیتار های آکوستیک است. در حقیقت، برای ساخت سیم های گیتار می توان از آلیاژ فسفر برنز استفاده کرد.

زیرا رشته های فسفر برنز فوق العاده با دوام بوده و برای مدت زمان های طولانی دوام خود را حفظ می کنند. علاوه بر موارد ذکر شده، فسفر برنز می تواند در ساخت ساکسیفون نیز استفاده شود.

قیمت ریخته گری فسفر برنز

قیمت ریخته گری فسفر برنز نیز همانند ریخته گری دیگر فلزات و آلیاژ ها به پارامتر های مختلفی بستگی دارد. برای مثال می توان به وزن قطعه تولیدی، خلوص مواد اولیه بکار رفته برای ریخته گری، پیچیدگی طراحی قطعه مورد نظر و نوع فرایند ریخته گری اشاره کرد.